ساخت اره های سردبر

سیستم اره سرد به سیستمی اطلاق میشود که برای انجام عمل برش از یک تیغه دوار از جنس (High speed steel )HSS یا (Tungsten carbide tipped)TCT با روش براده برداری استفاده میشود که در این حالت گرمای ناشی از برش به براده های حاصل از عمل براده برداری منتفل شده و در نتیجه خود تیغه و قطعه برش خورده سرد میمانند . این دقیقا” عکس حالتی است که در سیستمهای مبتنی بر سایش و اصطکاک ( Friction Saw ) بوجود میاید و نتیجه آن ایجاد گرمای فراوان و حلت خمیری در قطعه وذر نتیجه عملیات برش است

در سیستم سردبر ، نیروی برش توسط یک مکانیزم کاهنده دور و افزایش گشتاور به تیغه منتقل میشود . این کار معمولا” توسط گیربکس که به یک موتور الکتریکی که توسط سیستم اینورتر کنترل میشود و دارای گشتاور ثابتی است انجام میپذیرد.

پیشروی تیغه هنگام برش توسط موتور دیگری که دارای گشتاور ثابتی است و توسط یک مکانیزم که دارای لقی تقریبا” صفر است انجام میپذیرد. موتور پیش برنده معمولا” از نوع سرو موتور (Permanent Magnet) به همراه کنترلر مخصوص خود است .

در هنگام برش سرد، میزان براده برداری در واحد زمان نسبتا” زیاد بوده و هیچگونه پلیسه یا تغغیر رنگ قطعه و جرفه در هنگام برش تولید نمیشود.

نکته دیگر اینکه به دلیل گشتاور بالای تیغه در هنگام برش قطعه مورد نظر باید توسط یک سیستم نگهدارنده محکم وصلب در جای خود نگه داشته شود. هرگونه لقی یا شل بودن مکانیزم تولید صدای ناهنجار و لرزش ودر نهایت شکستن تیغه میشود.

در برش سرد تعداد و اندازه دندانه و سرعت چرخش تیغه با توجه به نوع مقطع برش و جنس قطعه و سرعت پیشروی از اهمیت زیادی برخوردار است. این اطلاعات توسط سازنده تیغه اره در جداول مخصوص ارایه میگردد.

ابزارهای سرد برش بیش از چندین سال است در سرتاسر جهان در رنج وسیعی از برش ها بکار می روند. کیفیت روز افزون این محصولات ، آنها را قادر کرده است که به عنوان یک لیدر در برش فلزات مطرح باشند . در این خصوص ابتدا باید ساختار و مواد اولیه و همچنین عملیات حرارتی اینگونه تیغه ها شناسایی شده و سپس انواع تیغه ها و سایر مشخصات فنی وفرآیند برش به تفصیل توضیح داده میشود…

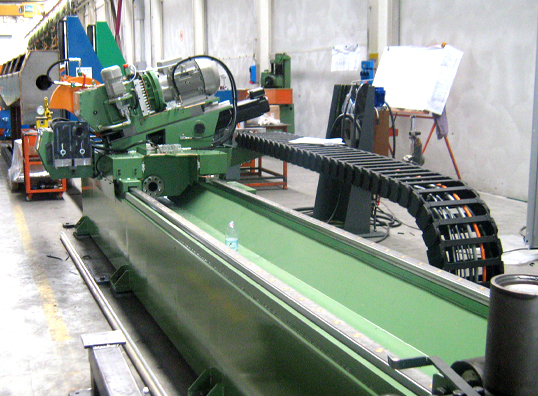

مکانیزم اره های سرد بر(Cold Saw)

مواد خام

برای نمونه آنالیز فولادهای مورد استفاده به شرح ذیل می باشد

این یک فولاد سوپرHSS با درصد بالای تنگستن و مولیبدن است . بعد از عملیات حرارتی این فولاد دارای سختی بالا همراه با تافنس کافی می باشد. مقدار مشخصی تنگستن در ترکیب لازم است تا کاربید بسیار سخت و مقاوم به سایش تشکیل شود تا بوسیله آن سایش ابزار تولیدی تحت شرایط کاری کاهش یابد. تنگستن علاوه بر این باعث افزایش مقاومت مکانیکی ابزار شده ،کارایی برشی آن را افزایش می دهد و از درشت شدن دانه های آستنیت جلوگیری می کند. مولیبدن عنصر اصلی است که تشکیل ساختار ریز مارتنزیت را تضمین می کند و علاوه بر آن پایداری و خواص مکانیکی آن را حفظ می کند. وانادیم نیز عنصری است که در ساختار فولاد ها سخت ترین کاربید های آلیاژی را تشکیل می دهد و از رشد دانه های آستنیت جلوگیری نموده و تافنس را افزایش می دهد.

این یک فولاد سوپر HSS که علاوه بر عناصر آلیاژی موجود در فولاد ۱٫۳۳۴۳ حدود ۵% کبالت دارد . کبالت کاربید تشکیل نمی دهد اما در فولاد HSS باعث پایداری ساختار در تمپر شده ، از رشد دانه ها جلوگیری می کند و با تمام اینها باعث نگهداشتن سختی در درجه حرارتهای بالای کاری می گردد. این مشخصات در هنگام برش فولادهای خیلی پر آلیاژ مثل فولادهای زنگ نزن و همچنین فلزات خیلی سخت که باعث ایجاد دمای بالا در منطقه برش می شوند ، خیلی مهم هستند.

این فولاد با استفاده از تکنولوژی متالوژی پودر تهیه شده است . این تکنولوژی این امکان را فراهم نموده است که فولادی بدست آید که تنش آن بخاطر لایه ای بودن تا حداقل ممکن کاهش یافته و دارای یکنواختی بسیار بالایی می باشد و حداقل ریسک وجود ریز ترکها در آن وجود دارد. این خصوصیات فولاد باعث کاهش سرعت کند شدن لبه های برشی شده و ضمن افزایش سختی ، تافنس بالایی را سبب میشود.

عملیات حرارتی

حرارتی دارای تجهیزات کامپیوتری مدرنی هستند که فرآیند سختکاری و تمپر را بطور ثابت و دقیق کنترل می نمایند و لذا بالاترین استانداردهای کیفی و پایداری تیغه ها را تضمین می کنند . آزمایشگاههای متالوگرافی نتایج فرآیند را بطور روزانه چک می کنند و بدین وسیله حصول بالاترین استانداردهای کیفی را ممکن می سازد.

در این فرآیند دیسک یا همان تیغه خام بطور اتومات به داخل کوره هدایت شده و تا ۱۲۰۰ درجه سانتیگراد گرم می شود و سپس به سرعت تا دمای ۶۰ درجه سانتیگراد ، زیر یک مجموعه پرس که از تغییر فرم آن جلوگیری می نماید . سرد می شود و نهایتا” پس از عملیات حرارتی فرآیند های ساخت تکمیل می شود.

پوششهای سطحی

پوشش ها با دقت برای هر برش مخصوصی طراحی شده است . واحد های پوشش دهی سطحی ، به ماشین آلاتی که از آخرین تکنولوژی های موجود برای ایجاد پوششهای PVD استفاده می کنند . مجهز شده است . ماشین های نانو پوشش این امکان را فراهم کرده است که تعداد ملکولهای بیشتری را بر واحد سطح رسوب دهیم تا بوسیله آن بطور فزآینده ای هر دو مقوله چسبندگی و مقاومت به سایش پوشش را بهبود بخشیم . این پوششها تک هستند و نتیجه تحقیقات تئوری مداوم در زمینه ماشین آلات و مواد در دانشگاهها و تطبیق عملی کاربردها با راهنمائی تولیدکنندگان ماشین آلات و مصرف کننده آنها حاصل شده است . این تشریک مساعی در عمل این اجازه را داده است تا تیغه ها را با لایه ای از نانو نوارهائی که شامل اجزاء عناصر شیمیایی نجیب ( تیتانیوم ، آلومینیوم ، کروم و زیرکونیوم ) می باشد ، پوشش دهیم .

پوششها

برای حصول بهترین کارآیی ممکن ، پوشش مهم است مطمئن شویم که سطح زیر کار در بهترین شرایط مطابق با بالاترین استاندارد ها قرار دارد و سطح تیغه به اندازه کافی آماده شده باشد تا بهترین چسبندگی بدست آید . برای رسیدن به نتایج ، روشهای مناسبی را در نظر گرفته شده است . این روشها بستگی دارد به وضعیت سطحی که باید پوشش داده شود . زبری سطح بایستی RZ 0.3 باشد ویک فاز شتشو با محرکهای شیمیایی سطح و سپس خشک کردن تحت خلاء روی آن باید صورت پذیرد . روش شتشو و خشک کردن محصولات سطحی ایجاد می کند که کاملا” خشک و تمیز است بدون هیچگونه اکسیداسیون که در عمل ، بهترین چسبندگی ممکن لایه های نشسته شده را

گارانتی می کند . پوشش سطح ، میزان تاب و کاسه کلیه تیغه ها چک می شود و چنانچه مشاهده شد که خارج از تلرانس قرار دارند ، آنها را جدا می کنند .

خصوصیات فنی پوششها

این پوشش در دمای فرآیندی حدود ۴۹۰ درجه سانتی گراد ایجاد می شود . این پوشش دارای ضریب اصطکاک۰٫۴۷ و درجه حرارت اکسیداسیون ۶۴۰ درجه سانتی گراد می باشد. سختی لایه

پوشش داده شده به ۲۴۸۰ ویکرز ( HV 0.05) می رسد . ضریب هدایت حرارتی پایین آن باعث ایجاد حفاظ حرارتی برای لایه های زیرین می گردد. این پوشش برای برش فولادهای کم آلیاژ مناسب است و باید در هنگام برش حتما” از روغن روان کننده استفاده شود . این پوشش برای برش مس ، برنج ، و برنز مناسب نیست .

این پوشش بوسیله پلاسمای تیتانیم و کربن که سختی را تا ۳۰۰۰ ویکرز افزایش می دهد ، ساخته می شود. ضریب اصطکاک این لایه بخاطر حضور کربن در آن تا مقدار بسیار کم ۲۲/۰ کاهش می یابد . این امر باعث می شود این پوشش بسیار برای برش مواد بسیار ساینده نظیر فولاد زنگ نزن و فولادهای با آلیاژ متوسط با استحکام ماکزیمم ۸۰۰ مناسب باشد . ضریب اصطکاک پایین باعث کاهش میزان پلیسه ها در لبه برش می گردد . این پوشش دارای درجه حرارت اکسیداسیون c°۴۰۰ درجه سانتی گراد می باشد و هنگام برش با آن بایستی حتما” از روغنهای روان کننده استفاده گردد.

این پوشش از پلاسمای ترکیب تیتانیوم ، کربن و گاز استیل بدست می آید . این پوشش دارای ضریب اصطکاک بسیار پائین ۱۸/۰ بوده و سختی آن به حدود ۳۲۰۰ ویکرز می رسد . این دو مشخصه نه تنها باعث برش عالی در اثر کاهش ضریب اصطکاک می گردد بلکه باعث بالا رفتن کیفیت سطح برش نیز می گردد. این پوشش دارای درجه حرارت اکسیداسیون حدود c°۴۷۰ می باشد لذا در هنگام استفاده بایستی حتما” از روغنهای روان کننده استفاده نمود . این نوع پوشش بخصوص برای برش فولاد های زنگ نزن ، تیتانیوم ، فولاد سخت و همچنین مس و برنج مناسب است.

در این پوشش پلاسما در اثر گدازش کاتد تیتانیوم / آلومینیوم بدست می آید . اضافه کردن یک گاز خنثی در حین فرآیند و انرژی اعمالی که مولکولها را به سمت سطحی که باید بمباران شود هدایت می کند ، باعث ایجاد لایه ای با خواص بسیار عالی شده که مقاومت حرارتی بالای زیر لایه را تضمین می کند . درجه حرارت اکسیداسیون این لایه حدود c°۸۰۰ بوده و سختی آن به ۳۴۰۰ ویکرز می رسد . ضریب اصطکاک ۴۵/۰ باعث استفاده آن با برش عالی بخصوص در شرایط روغنکاری محدود ، می گردد . این نوع پوشش بخصوص برای برش فولادهای پر آلیاژ تا استحکام ۱۱۰۰ نیوتن بر میلی متر مربع ، برش چدن ، فولاد زنگ نزن و تمام موادی که در حین برش حرارت زیادی تولید می کنند ، مناسب است .

این پوشش توسط یک تیم تحقیقاتی و با همکاری واحد فلز شناسی یک دانشگاه تهیه گردیده است . آنها شرایط ویژه ای برای کاتد و پلاسمای حاصل ایجاد نمودند . این پوشش ، حفاظت در مقابل سایش لایه سخت را با ایجاد یک لایه پوشش روانکار جامد بر روی سطح ، ایجاد می کند . این روانکار باعث جریان بهتر براده های ایجاد شده در شیار برش شده و از چسبندگی براده ها به سطح جلوگیری می نماید و باعث دفع راحت تر براده می گردد . این پوشش دارای درجه حرارت اکسیداسیون c°۸۸۰ بوده و ضریب اصطکاک آن ۵۵/۰ می باشد و سختی سطح آن به ۳۵۰۰ ویکرز می رسد . این شرایط حصول نتایج بهتر تحت شرایط سخت برش شده و برش مواد خیلی سخت را در شرایط استفاده از روانکار کم مقدور می سازد . این پوشش برای برش فولاد زنگ نزن با استحکام ۱۰۰ نیوتن بر میلی متر مربع ، آلومینیوم و اینکونل توصیه می شود.

تلرانسهای اجرایی تیغه اره های گرد

مشخصات فنی

در بخش زیر ، مقدار کونیک و همچنین میزان تاب تیغه های تولیدی آب صابونی ارائه شده است.

دندانه تیغه های آب صابونی با استفاده از دستگاه های CNC و با استفاده از سنگهای CBN زده می شود که زبری سطح ایجاد شده بسیار ناچیز است و باعث خارج شدن بهتر براده از دندانه می گردد و همچنین از چسبندن برادهها در داخل دندانه¬ها جلوگیری می¬کند. در ضمن برای هرکاربرد خاصی نوعی خاصی دندانه طراحی شده که در زیر توضیح داده می شود .

انتخاب دندانه و زاویه برش صحیح برای بدست آوردن بهترین نتایج از تیغه اره بسیارمهم است این انتخاب بستگی دارد به مواد و مقطعی که می خواهید برش بر روی آن انجام گیرد .

جهت انتخاب تعداد دندانه مناسب ، بسیار مهم است که مقطع مورد برش و جنس آن را در نظر داشته باشیم . اصولا” وقتی گام دندانه صحیح است که در مواد توپر نسبت دندانه به مقطع حداقل۱:۳ باشد و در برش مقطع پروفیل و لوله این نسبت ۱:۱ باشد.

برای کاربردهای خاص زوایای توصیه شده ذیل مناسب می باشد.

مشخصات فنی تیغه های تولیدی

جهت بدست آوردن پارامترهای صحیح برش برای هر کاربرد خاص ، بایستی یک سری مسائل را در نظر گرفت. فاکتور های مورد نظر از قبیل ( مواد ، ماشین ، ابزار و غیره ) بطور مستقیم تعیین کننده نتایج می باشند جدول ذیل حاصل تحقیقات فراوان شرکتهای سازنده تیغه ها بوده که به همراه فرمولهای ارائه شده ، مشخص می کند که چگونه سرعت برشی ، تعداد دور چرخش تیغه و بار دهی را محاسبه کنید .

وقتی که مواد و مقطع مورد برش مشخص شد . گام دندانه باید انتخاب گردد . انتخاب صحیح گام دندانه از لرزشهای خطرناک جلوگیری می کند و دفع براده را تضمین می کند . داده های زیر تقریبی می باشند .

جهت بدست آوردن بهترین کار آئی تیغه ، تیز کاری آن نیز بسیار مهم است . لذا توصیه می شود برای تیز کاری تیغه ها فقط از دستگاههای CNC که دارای مواد روان کننده و سنگ CBN می باشد استفاده شود . دقت در ایجاد زوایای آزاد و براده برداری خیلی مهم است و دندانه باید دارای انحنای کامل و عمق صحیح باشد .

با همکاری یک شرکت تولید کننده سنگهای سایشی ، سنگی ساخته شده است که بطور خاص برای تیزکاری مجدد و دندانه زنی تیغه های آبصابونی طراحی شده است . ماده CBN و باند رزینی آن باعث ایجاد دندانه هائی با کیفیت پولیشی عالی شده و در همان حال شکل هندسی سنگ حفظ میگردد . این نوع سنگها مخصوصا” برای استفاده بر روی دستگاههای CNC مثل دستگاههای اشمیت ، لوروخ ، بوزینارو ، سوکو و کنتای طراحی شده اند . برای تولید ابزار مناسب توصیه می شود همیشه از آبصابون و یا روغنهای برش استفاده کنید . هنگام کار با این نوع سنگها سرعت محیطی بایستی بین ۳۰ تا ۵۰ متر بر ثانیه و عمق برش آن ۰٫۰۳ تا ۰٫۱ میلیمتر باشد .

پارامترهای کاری توصیه شده

در بخش زیر پارامترهای کاری توصیه شده در زمینه سرعت برشی و باردهی در هنگام برش مواد توپر و لوله و پروفیل ارائه شده است .

فرمولها و مثالهای برش

تعداد دور تیغه که با rpm نشان داده می شود و به معنی تعداد دور تیغه در دقیقه می باشد ، می تواند با استفاده از یک دستگاه دور سنج اندازه گیری گردد . دور تیغه با دانستن سرعت محیطی از فرمول زیر بدست می آید.

تعیین میزان بار دهی

سرعت بار دهی که بر حسب واحد میلیمتر بر دقیقه بیان می شود ، عبارتست از سرعتی که تیغه به داخل قطعه کار پیش می رود . بار دهی بطور مستقیم با زمان برش ارتباط دارد و با افزایش سرعت باردهی زمان برش کاهش می یابد .

سرعت برشی (محیطی) بر حسب متر بر دقیقه =vt

میزان بار دهی به ازاء هر دندانه بر حسب میلیمتر بر دندانه = Avz

قطر تیغه بر حسب میلیمتر = D

تعداد دندانه = Z

سرعت بار دهی یا تغذیه بر حسب میلیمتر بر دقیقه = Av

تعداد دور تیغه در هر دقیقه = RPM

مثالهائی جهت محاسبه پارامترهای برش

جهت برش میلگرد توپر قطر ۳۰ میلیمتر فولاد NCD4 38 با استحکام Mpa 1000 با تیغه ای به قطر ۳۵۰ میلیمتر داریم

با توجه به جدول صفحه داریم .

انتخاب ابزار بستگی دارد به آنچه که استفاده کننده می خواهد به آن برسد . همیشه کاهش زمان برش هدف نیست . موارد دیگری مثل کیفیت سطح برش ، طول عمر تیغه و……… نیز مد نظر می باشد .

مثال کاربردی ۱

مواد مورد برش : فولاد استینلس ۳۰۴ با استحکام Mpa800

مقطع برش لوله به قطر ۸۵ و ضخامت ۲ میلیمتر

هزینه برش بر حسب هزینه ماشین بر ساعت Euro/h 50 معادل Euro/min 83/0

مثال کاربردی ۲

مواد مورد برش : فولاد S235 با استحکام Mpa450

مقطع برش قوطی ۳۰*۷۰ و ضخامت ۵/۲ میلیمتر

هزینه برش بر حسب هزینه ماشین بر ساعت Euro 50 معادل Euro/min 83/0

مثال کاربردی ۳

مواد مورد برش : فولاد ۳۷ SMN PB با استحکام Mpa 500

مقطع برش گرد توپر به قطر ۳۷ میلیمتر

هزینه برش بر حسب هزینه ماشین بر ساعت Euro/h 50 معادل Euro/min ۸۳/۰

زمان برش هر قطعه = t میزان باردهی = Av تعداد دور چرخش = Rpm سرعت برشی = Vt

هزینه برش به ازاء هر قطعه = C زمان به ازاء هر قطعه = S کل زمان = T تعداد سر برش = N

مشکلات عمومی برش و راه حل ها

فاکتور ها و عوامل مختلفی بر روی برش تاثیر می گذارد . بعضی وقت ها ما فکر می کنیم همه چیز فقط به قطعه مورد برش و ابزار مورد استفاده بستگی دارد . بررسی های دقیق فرآیند برش نشان می دهد عوامل دیگری نیز در فرآیند برش موثر هستند که مهمترین آنها عبارتند از کیفیت تیغه اره ، کیفیت مواد مورد برش ، گیره بندی صحیح قطعه کار ، مقدار و کیفیت روان کننده مورد استفاده ، پایداری ماشین مورد استفاده جهت برش ، کنترل سرعت باردهی ، کیفیت تیز کاری مجدد و غیره .

گاهی اوقات مشکل موجود در برش مجموعه ای از چند عامل ذکر شده در بالا می باشد و لذا پیدا کردن مشکل سخت می شود . ما در بخش زیر بعضی از مشکلاتی را که در حین برش با آن برخورد می کنیم را همراه با راه حل رفع آن بیان می داریم .

شکست تیغه های آبصابونی معمولاً در اثر قلاب کردن در کار ، وارد شدن ضربه به تیغه در اثر برخورد سریع . تیغه با قطعه کار در هنگام شروع برشکاری، شل بستن تیغه یا قطعه کار و در رفتن قطعه کار از گیره در حین برش می باشد .

چنانچه قبل از شکست ، تیغه چند بار تیزکاری شده باشد ، شکست تیغه ربطی به تولید آن ندارد و یکی از موارد ذکر شده بالا می تواند دلیل شکست تیغه باشد .

در صورتیکه تیغه در همان چند سر برش اولیه بشکند ، احتمال دارد علت شکستن تیغه مربوط به فرآیند های تولید باشد . در این حالت تیغه بایستی حتما” توسط کارشناسان شرکت سازنده بررسی و علت یابی گردد.

علت کند شدن دندانه تیغه ها معمولا” یا به سختی تیغه ها و یا به استفاده نادرست از تیغه ، بر میگردد . تیغه های آبصابونی معمولا” با سختی ۶۲ تا ۶۵ راکول سی تولید و به بازار عرضه میگردند . در صورتیکه سختی تیغه کمتر از ۶۲ راکول باشد ، تیغه کارائی لازم را نداشته و سریع کند می شود . مواردی که استفاده نادرست باعث کند شدن تیغه ها می شود عبارتند از برش جنس سخت ، برش مواد توپر و ضخیم ، استفاده از دور برشی نامناسب و یا قطع شدن مقطعی جریان مواد خنک کننده .

تیغه های آب صابونی با حد اکثر تاب ۲/۰ میلیمتر و لنگی حداکثر ۱/۰ میلیمتر ارائه می شوند . معمولا” اشکالات دستگاه برش باعث افزایش تاب و لنگی تیغه ها می شود . این اشکالات عبارتنداز تاب دار یا پلیسه دار بودن فلانچ های مورد استفاده ، تاب داشتن شافت دستگاه ، خراب بودن بوش مورد استفاده و ……

همانطور که قبلا” اشاره شد تیغه های استاندارد ارائه شده در بازار ، فقط مخصوص برش پروفیل و مقاطع توپر آهن و آلومینیوم می باشد و چنانچه از این تیغه ها برای برش سایر مواد استفاده گردد ممکن است در برش مشکلاتی بوجود آید که در این صورت توصیه می شود با کارشناسان شرکت تولید کننده مشورت گردد .

استاندارد دین برای تیغه اره ها

تیغه های تولیدی جهت برش لوله نیز از فولاد HSS DMO5 و یا فولاد HSS-CO5 تولید می شوند و مناسب جهت دستگاههای پرتابل کالسکه ای می باشند . این تیغه ها با نوع دندانه BW برای برش لوله با ضخامت ۳ تا ۵ میلیمتر تولید می شوند . فولاد HSS-CO5 برای تولید تیغه جهت برش فولاد زنگ نزن استفاده می گردد .

انتخاب فرم دندانه

جهت بالا بردن بهره وری ابزار ، انتخاب فرم دندانه صحیح بسیار مهم است . انتخاب فرم دندانه مناسب ، دفع براده را تضمین کرده و تنش های برشی را کاهشمی دهد و از گرم شدن تیغه و قطعه کار در حین برش خلوگیری می کند.

فرم دندانه A

این فرم دندانه معمولا” برای صنایع تولید جواهرآلات ، شیار زنی گل پیچ با دندانه های خیلی ریز و همچنین در سایر صنایع مطابق استاندارد دین DIN-1837 A استفاده می گردد .

فرم دندانه B

این فرم دندانه معمولا” جهت برش مقاطع خیلی نازک لوله ها و پروفیلها در زمان هائی که نیاز به شکستن براده برای دفع براده بهتر نیست ، استفاده می شود .

فرم دندانه C

فرم دندانه C و یا همان HZ معمولا” جهت برش میله ها و مقاطع توپر استفاده می شود . این فرم دندانه شامل یک دندانه پیش بر است که دو طرف آن پخ دار می باشد و یک دندانه برش نهائی که پخ ندارد . معمولا” دندانه پیش بر ارتفاع اش بین ۲/۰ تا ۳/۰ میلیمتر بیشتر از دندانه دیگر می باشد .

فرم دندانه BW

این فرم دندانه معمولا” برای لوله ها و پروفیلهای ضخیم استفاده می شود . در فرم دندانه BW دندانه ها بصورت یک در میان چپ و راست پخ دار هستند .

تیغه های برشی اصطکاکی ( آتشی )

تیغه های اصطکاکی اصولا” برای برش انواع لوله ها و پروفیلهای ساختمانی از جنس St37 تا St52 که دارای استحکام Mpa 600-300 می باشند ، این تیغه از فولاد ۱٫۲۲۳۵ و ۱٫۲۶۰۴ تولید می شوند . بر خلاف تیغه های سرد بر این تیغه ها با سرعت بسیار بالائی برش می زنند . این تیغه ها در هنگام برش ابتداء درجه حرارت نقطه برش را بالا برده و هنگامی که وضیت قطعه مورد برش وارد منطقه پلاستیک شد شروع به برش می کنند . در هنگام برش هیچگونه مایع خنک کننده ای نباید گردد . استفاده نمود و جهت بالا بردن عمر تیغه بهتر است پس از پایان عملیات برش تیغه با استفاده از مایع خنک کننده مناسب سرد

این تیغه ها با استفاده از تجهیزات دقیق عملیات حرارتی شده و سختی آنها بعد از تمپر ، بسته به سختی مواد مورد برش می تواند بین HRC 46-42 برسد . از آنجائیکه این نوع تیغه ها با سرعت بسیار بالائی کار میکند و هنگام برش حرارت زیادی ایجاد می شود ، این نوع تیغه ها بایستی دارای تلرانسهای ابعادی بسیار دقیق بوده و سطح تنشی مناسبی داشته باشند تا از تابیدن و قلاب کردن در حین کار جلوگیری گردد . لذا توصیه می شود برای پایداری و کیفیت مطلوب تیغه های اصطکاکی ، بهتر است نسبت زیر بین قطر و ضخامت تیغه ها رعایت گردد .

بهتر است برای برش با توجه به ضخامت قطعه مورد برش گام دندانه بین ۵ تا حداکثر ۸ میلیمتر انتخاب گردد . چنانچه ضخامت پروفیل کمتر از ۵ میل باشد گام دندانه بین ۵ تا ۶ مناسب است و چنانچه ضخامت پروفیل بیش از ۵ میلیمتر باشد گام دندانه ۷ تا ۸ مناسب است .

پارامترهای کاری تیغه های اصطکاکی بطور وسیعی تحت تاثیر شرایط پلاستیک مواد مورد برش قرار دارد .

بر خلاف تیغه های سرد بر که در آن میزان بار دهی به ازاء هر دندانه قابل تعریف است ، برای تیغه های اصطکاکی (آتشی) نمی توان چنین تعریفی داشت . در این مورد فقط می توان مقدار مواد خارج شده در واحد زمان را بیان کرد در این مورد می شود مقدار mm2/sec 200-500 در نظر گرفته شود .

فرم دندانه مناسب برای تیغه های آتشی جهت برش فولادهای کربنی در دمای کمتر از ۱۰۰ درجه سانتیگراد مشابه شکل زیر می باشد . زاویه براده این تیغه ها بایستی بین صفر تا منهای ۳ درجه می باشد .

علت یابی مشکلات تیغه های آتشی

معمولا” استفاده ناصحیح از تیغه ، مانند برش با سرعتهای بیشتر و یا کمتر از حد استاندارد ، برش مواد توپر و ضخیم ، استفاده از مواد خنک کننده در هنگام برشکاری و ……. باعث کند شدن سریع تیغه می گردد . در صورتیکه هنگام برش پروفیل آهن با سرعت مناسب تیغه کند شده باشد موضوع قابل بررسی است

(سختی کم تیغه بیشترباعث کند شدن آن میشود )

عوامل مختلفی که باعث ترکدار شدن تیغه های آتشی می شوند عبارتند از :

ضعیف بودن الکتروموتور دستگاه و کاهش دور تیغه در هنگام برش

استفاده از مایع خنک کننده در هنگام برش

برش مقاطع ضخیم و گیر کردن تیغه در قطعه کار

برش با تیغه های کند شده و اعمال فشار مضاعف به تیغه

تیز کاری نامناسب تیغه

تماس قطعه کار با سطح تیغه بر اثر ایجاد فشار جانبی هنگام برشکاری که بر اثر آن گرمای شدیدی به تیغه اعمال می شود.

با توجه به تمام این مسائل در صورتیکه تیغه قبل از تیزکاری اول و در صورتیکه دندانه ها هنوز کند نشده باشند ، بصورت غیر عادی ترک دار شده باشد ، علت ایجاد ترک قابل بررسی است

جهت اطلاع ایجاد ۲ الی ۳ ترک با عمق کم پس از مدتی کارکرد برای تیغه های آتشی کاملا” معمول است

با توجه به نوع عملکرد تیغه های آتشی که برشکاری بصورت اصطکاکی انجام می شود این امر کاملا” طبیعی است.

تاب و لنگی

تاب مجاز تیغه های ۵۲۰ در حدود ۳/۰ میلیمتر و لنگی مجاز آنها ۱۵/۰ میلیمتر می باشد . در صورتیکه میزان تاب و لنگی تیغه بیش از محدوده ذکر شده باشد این مسئله قابل اصلاح است . ولی همانطور که در مورد تیغه های آبصابونی اشاره شد معمولا” اشکالات دستگاه برش باعث افزایش تاب و لنگی تیغه ها می شود. این اشکالات عبارتند از:

تاب دار بودن یا پلیسه دار بودن فلنچ های مورد استفاده ، تاب دار بودن شافت دستگاه ، خراب بودن بوش مورد استفاده و……. لذا قبل از استفاده از تیغه ها باید موارد فوق مورد بررسی قرار گیرد .

چنانچه در حین برش فشارهای مضاعف به تیغه وارد شود و یا قطعه کار با تیغه درگیر باشد ، این حالت باعث گرم شدن بیش از حد تیغه شده و تنش تیغه بهم می خورد و امکان دارد به مرور زمان تیغه از دور فلنچ گرد بر شود .